按照通常的铸造工艺,熔模铸造的高温合金铸件,浇铸后的合金晶粒比较粗大,粗大的晶粒固然有较高的耐热强度,但抗疲劳性能下降很多。并且通常伴随着组织不均匀,以及较严重的偏析,使得抗疲劳性能进一步下降,质量可靠性降低。通过细化晶粒和消除柱状晶结构,可以减少偏析、改善材料的强度和低周疲劳性能,减少性能数据的分散性。在各种实验条件下,细晶粒组织比粗大的晶粒组织的抗疲劳能力强,经受更多的疲劳循环次数后才出现裂纹。在普通铸造时,如果出现柱状晶或者混合晶(等轴晶及柱状晶),抗疲劳能力更差。从20世纪50年代起,国外开始研究细晶铸造,并发表了一批论文,也取得了一定的成果。真正地实际应用开始于20世纪70年代。

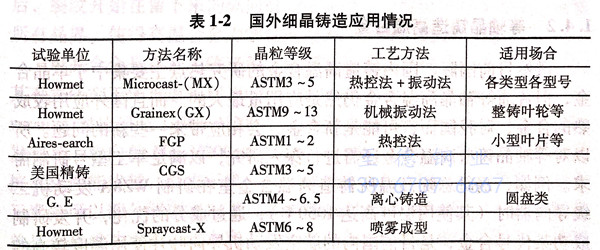

细晶铸造的方法通常有三大类:热控法、振动法和化学法,其中振动法的应用较多,包含机械振动法、电磁搅动法及超声波振动法。振动法的原理是在液态金属的凝固过程中进行强烈的搅拌,使普通铸造易于形成的树枝晶网络骨架被打碎,并成为新的结晶核心。这些分散的颗粒状结晶核心很多,从而使得铸件组织成为细小等轴晶。开发最早、应用最广的是美国Howmet公司的GX法,这种方法适用于回转类铸件。热控法主要是通过合适的浇注温度和恰当的模壳温度来细化晶粒,使铸件快速凝固而使柱状晶来不及长大和不形成混合晶。由于采用热控法,铸件各个部分实际上基本是同时凝固,很难浇出结构致密的铸件,不可避免地存在严重的显微疏松。化学法适合铝合金之类,由于高温合金熔炼温度很高,元素含量控制极严,故应用起来很困难,为了使铸件表面晶粒细化,目前采用的方法是将孕育剂加人到型壳表面层浆料,镍基高温合金普遍使用的孕育剂是钴的氧化物,即氧化亚钴或四氧化三钴,或为二者的混合物。在模壳中涂敷氧化钴也只能细化表面晶粒。GE公司在20世纪80年代后期发展的细晶离心铸造,是将金属液浇到旋转的铸型中,由于离心力的作用,而使充型能力得到极大提高。在离心铸造条件下,高密度的金属液沿外圈分布,同时,低密度物质沿内圈分布,低密度的组分包括氧化物、硫化物气体和其他杂质,能够得到ASTM4~6.5级的晶粒组织。这种在高压条件下适当控制铸造工艺参数(热控法)形成的晶粒组织更加细小且组织致密、夹杂物大为减少、室温和中温(648℃)的拉伸以及应力破坏性能远远超过标准要求的值。美国的Howmet公司细晶铸造工艺Microcast,是采用机械搅动和快速凝固相结合获得细晶组织,晶粒度等级为ASTM3~5级,可与高温合金的锻件相媲美,其工艺要点是:合金熔炼后静置降温使得浇注过热度在20℃以内;浇注时对熔体进行机械或者电磁搅拌使熔体成为细小的液滴进人预热铸型的型腔;在铸型内搅动熔体并且提高铸型的冷却速度,使得铸件在整个截面上分布均匀细小非枝晶组织。美国的P.C.C公司从定向凝固技术发展起来了一种温度控制凝固(TCS)技术,它使得铸件的凝固界面顺序推进,从而使得所浇铸件获得致密的组织、好的充型能力和极少的疏松。铸件所获得的组织依赖于G/R值,在比较合适的比值下,用TCS方法是可以生产出相对小的等轴晶,并且铸件收缩很小。TCS技术是在模壳外面加上了一个烧结罩,来加热模壳,底部加了一个冷铁,在浇注后,烧结罩按照一定的速度退却。国外细晶铸造应用情况见表。

细晶工艺的凝固过程有很强的形成显微疏松的倾向,必须配合适当的热等静压(HIP)处理。因此,对于高温合金的结构件铸件,通过细晶工艺加热等静压处理,可达到组织细小、均匀、致密的效果,使整体铸件在组织和性能上达到很高水平,接近锻件,满足了设计和应用需要,同时大大缩短加工周期,提高金属利用率,减少零件数量,提高可靠性,显著降低成本。这一技术的成功,已使现代航空发动机总质量的1/4由铸件组成,其中结构件约占2/3。

我国自20世纪90年代以来,随着技术的进步,航空、航天发动机的一些重要高温合金结构伴开始采用整体精密铸件。例如,整铸导向器、整铸涡轮、整铸各种机匣和泵壳等结构件。这些铸件工作条件严酷,同时对合金的成分、组织、性能和铸件的冶金质量、显微组织、外形尺寸、表面质量等提出了很高要求,许多还有高压气密性要求。针对这些要求,钢铁研究总院铸造高温合金室开展了细晶铸造高温合金、细晶铸件热等静压及压后改型热处理的研究工作,主要研究了两个铸造高温合金:添加剂法细晶 Inconel 738合金和热控法细晶K4169合金。细晶铸造和普通铸造K4169 合金性能比较见表。