核电蒸汽发生器传热管均是无缝管,无缝管材由于是整体成型,无焊接接头,所以其耐压性和耐腐蚀性要远好于焊接管,成为压力管道的首选管材。通常情况下我们所说的无缝管是指低合金钢管、有色金属管等无缝钢管,基本上采用热轧无缝钢管的生产方法,该方法的基本变形工序可以概括为3个阶段:穿孔、延伸和精轧。穿孔工序的主要目的是将实心圆坯穿孔成为空心毛管。毛管在规格、精度和表面质量上都不可能满足成品要求,需要进一步通过金属的变形加以改善。延伸机的主要目的是进一步减小截面,获得较大的轴向延伸,使毛管在尺寸精度、表面质量和组织性能上获得改善。经延伸机轧制的钢管统称荒管,需要在精轧机上进一步成型以达到成品管的要求。

高温合金无缝管不像普通钢管,其合金化程度高,给加工带来一系列的困难,制成无缝钢管就更加困难。它们往往由于热加工温度范围窄、热塑性差,热穿孔时管坯很容易出现裂纹甚至破碎,这直接造成了热穿孔生产高温合金无缝管的可行性大大降低。生产实践也表明高温合金管采用上述热轧无缝钢管的生产方式基本上达不到管材的性能要求。各国科学家、工程人员通过科研生产,在了解掌握高温合金的热加工特点和各种工艺参数影响规律的基础上,并结合无缝钢管的生产经验,提出了通过钻孔/扩孔然后热挤压的方式生产荒管,然后再通过多道次的冷轧/冷拔结合中间热处理的工艺模式来生产高温合金无缝管,取得了良好的效果。其中管坯经钻孔、扩孔获得毛管,然后热挤压生产荒管,其成型功能等效于上述热轧无缝钢管生产中的穿孔功能和部分的延伸功能,多机架的冷连轧有继续延伸成型的作用。

对于镍基耐蚀合金无缝管,要取得良好的生产效果比较困难,首先是因为镍基合金的合金化程度高、传热慢,这导致在扩孔时感应加热的温度分布不均匀性;其次镍基合金的可变形温度很窄,这就要求荒管的挤压应在高温高速下进行,而高速挤压会导致产品性能的不均匀性增加,易产生大量缺陷;再者由于镍基合金的硬度比较大,在加工过程中的抗力很大,对挤压模具的要求很高,同时带来大的能耗。这些都决定了镍基高温合金无缝管的生产有很多独特的特点,必须要有相应的工艺规范才能实现管材质量可控的生产。

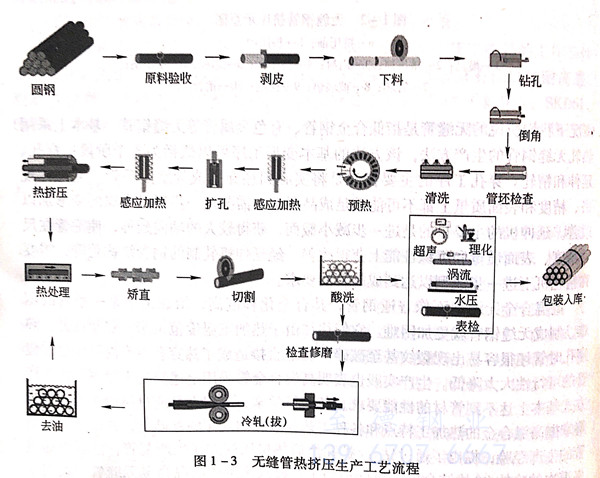

图1-3所示为无缝管热挤压生产工艺的流程图,由图可见高温合金无缝管的生产大致包括以下步骤:管坯→钻孔→感应加热→扩孔→感应加热→热挤压→固溶→冷轧/冷拔→热处理→冷轧/冷拔→热处理→质量检测。目前国内的宝钢、攀长钢和太钢均采用该工艺流程模式试制生产690合金传热管直管,大批量试生产和初步研究的结果表明,对成品管质量有较大影响的工序为感应加热扩孔、热挤压、冷轧(拔)和热处理,下面就这些工序分别加以说明。

一、感应加热扩孔

感应加热是利用电磁感应原理,把坯料放在交变磁场中,使其内部产生感应电流,从而产生焦耳热来加热坯料的方法。感应加热具有很多优点:首先是能耗低,感应加热炉的实际坯料加热热效率可达到65%~75%,而火焰炉和各种室式炉只有30%左右。第二,感应加热炉无需煤炉、燃气炉及电阻炉等必需的预热过程,使用方便,操作简单。第三,无需对工件整体加热,可选择局部加热,因而电能消耗少,工件变形小而且加热速度快,可使工件在短时间内达到所需的温度,这样690合金管坯在感应加热时发生晶粒长大的倾向较小。虽然感应加热有上述诸多优点,但由于690合金的高合金化,传热慢,容易在后续扩孔时产生诸如热裂纹等缺陷,其次如果扩孔的变形量控制不当,可能导致管坯组织不均匀,这直接影响热挤压成材率,因此控制好感应加热扩孔工艺是挤压出质量良好的荒管的前提条件。

二、热挤压

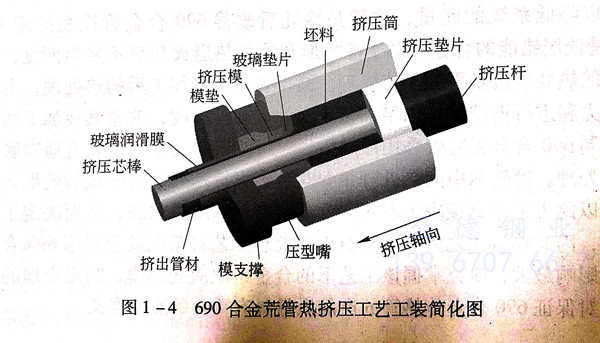

挤压是对放在容器(挤压筒)内的金属坯料施加外力,使之从特定的模孔中流出,获得所需断面形状和尺寸的一种塑性加工方法,主要用于不锈钢、镍基高温合金和难熔合金的棒材、管材及异型材的生产。区别于传统钢铁材料和有色金属材料采用轧制穿孔工艺生产荒管,690合金无缝管的生产主要是采用热挤压成型方式,图1-4是690合金荒管的热挤压工艺工装简化图。用热挤压方式生产无缝管要求管坯是空心的坯料,国内较多采用先钻孔后经感应加热扩孔的方式得到热挤压空心管坯。扩孔后的空心管坯温度有所下降,需再经过感应加热,使温度提升到设定的坯料预热温度。挤压开始之前,把能起到润滑作用的玻璃垫片放在挤压模上,同时用玻璃粉末对空心管坯的内外表面进行润滑。将预热后涂抹玻璃粉润滑的管坯运送到挤压筒附近的上料台,然后滚进挤压筒和柱塞之间的料槽里,将挤压垫片运送到料槽中并贴近坯料,挤压杆缓慢移动并靠近挤压垫后,伸出挤压芯棒,将坯料、挤压垫片、挤压芯棒连成一个整体。挤压杆在低挤压压力下向前移动,将坯料送人挤压筒中,料槽自动下降,随着挤压力的不断增加,挤压杆逐渐向前移动,先进行预挤压,填充管坯与挤压筒之间的缝隙,接着坯料会从挤压模与挤压芯棒之间的间隙挤出。在此过程中,玻璃垫片与热坯料接触后逐渐软化,并在坯料表面形成一层玻璃润滑膜。挤压杆在大挤压力下继续向前移动,直到最后剩下一段很短的余料,完成一次热挤压。

三、冷轧/冷拔+热处理

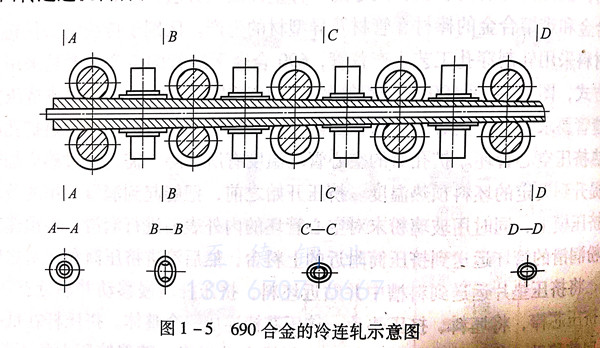

热挤压得到的690荒管经矫直后,先要经过张力减径机以减小直径,然后进行多道次的冷轧或者冷拔,以减小管材的壁厚,最终得到法国的RCC-M零部件采购技术规范-M4105压水堆蒸汽发生器管束用无缝镍-铬-铁合金(NC30Fe)管的尺寸规格。图1-5是690合金管的冷连轧示意图,轧制在两个轧辊的孔型和芯棒组成的密闭环中进行,在轧制过程中芯棒和荒管不动,当带变动面孔型的轧辊沿轧制方向运动时,实现对管坯的轧制,当轧辊返回到后极限位置时,回转送进机构将管坯向前推进一定距离(送进量)并翻转一个角度。

合金管材在轧制过程中,不仅形状、尺寸发生了变化,其内部显微组织也发生了一系列的变化,包括晶粒形状改变以及晶粒内部出现滑移带、挛晶带。此外,材料的亚结构也将发生变化,如点阵畸变、位错密度的迅速增大等。这些变化的结果会使得材料内部的能量增加,因此热力学处于不稳定的状态,当动力学条件许可时(如加热到某一温度),材料内部就会发生一系列的变化,如回复和再结晶,以降低系统的能量,这就是冷轧后改善690合金管性能的理论依据。690合金是低层错能的合金,对于冷变形金属加热退火几乎不发生回复,其冷加工硬化后的热处理就是再结晶热处理。高温合金在冷加工后的热处理,主要目的是消除应力和进行再结晶,以增加材料塑性,降低强度,改善其冷加工性能。宝钢特钢试制690合金无缝管采用冷轧后经过保护气氛的辐射管式直通辊底炉进行光亮退火处理。冷轧和中间热处理是690合金管特殊处理前的最后变形加热处理工序,所以此步工序直接决定着690合金成品管的组织状态,从而决定了管材的使用性能,因此热挤压之后的冷轧退火热处理工艺对蒸汽发生器用690合金传热管的组织影响最大,研究掌握该工艺下的合金组织演变规律,制定合理的热处理工艺制度对保证690合金传热管的产品质量具有重要的实际意义。