为了早日实现核电蒸汽发生器传热管的国产化,攀长钢于1999年率先在国内开展 Inconel 690 合金传热管的试制研究工作,并成功开发出尺寸规格为Φ 19.05mm x 1.09mm x 6500mm 的 690合金传热管。现在宝钢、攀长钢和太钢都在大量试制生产690合金传热管,但是基于生产保密的因素,国外文献中涉及实际工业生产有关工艺参数的报道极少,而690合金传热管生产流程长,重要的工序控制点多,生产工序要求严格并要符合特殊规定,因此690合金管材国产化还存在很多技术难点、关键问题有待解决突破。

一、成材率

虽然文献报道了攀长钢小批量(仅10根)试制690合金荒管的挤压成材率为82%,但也出现了严重的闷车未能挤压成型事故。同时挤出荒管晶粒度不均匀,基体晶粒为7~8级,大晶粒为2~3级,挤出荒管的晶粒度不均匀将严重影响成品管的质量,若再考虑荒管的表面质量,挤压成材率会大大降低。根据国内热挤压机调试生产期间反馈的信息,挤出荒管经常出现分层开裂、内表面橘皮缺陷等问题,实际挤压成材率较低。此外,即便是对同一钢种采用同一挤压工艺参数下,挤压成材率和挤出荒管的表面质量也会出现很大波动,这种情况很可能与管坯间质量差别大有关系。为了增强国产蒸汽发生器用690合金传热管的市场竞争力,必须努力提高热挤压成材率。

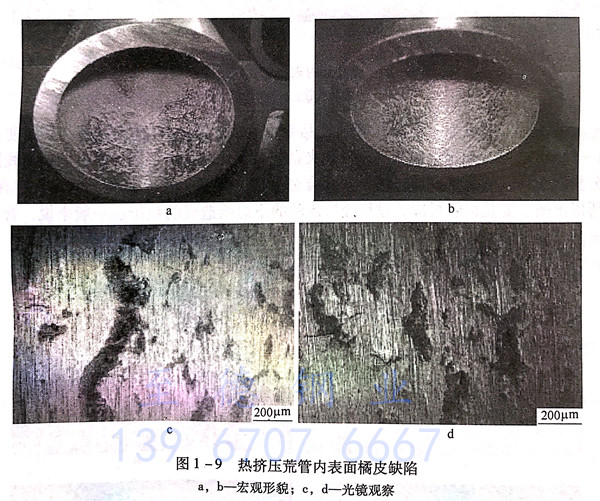

二、荒管内表面橘皮状缺陷

在国内6000吨挤压机调试生产期间,挤出荒管的内表面质量问题严重,经常出现表面裂纹、开裂和橘皮状皱折等缺陷。其中橘皮状缺陷不仅会影响荒管的表观质量,还会降低管材的强度。热挤压荒管表面质量还对冷轧成品管表面质量有重要影响,挤压荒管内外表面如果存在较深的直道、橘皮状皱折、凹坑和裂纹等缺陷,经大变形量冷轧后不能完全消除,严重影响成品管表面质量,降低合格率。图1-9 所示是热挤压荒管未经任何处理的内表面质量,可以看出有明显的橘皮状皱折沿圆周延伸,橘皮状缺陷呈“之”字形台阶相连。对荒管用丙酮超声清洗、内磨和酸洗处理使内表面缺陷完全暴露,可以看出缺陷的长短和深浅不一。同时经过光镜观察发现部分橘皮缺陷的末端有类似脆性夹杂物颗粒存在,经分析确定是残留的玻璃润滑剂。造成上述情况出现的因素除了材料自身的高温塑性外,主要与热挤压工艺参数有关。

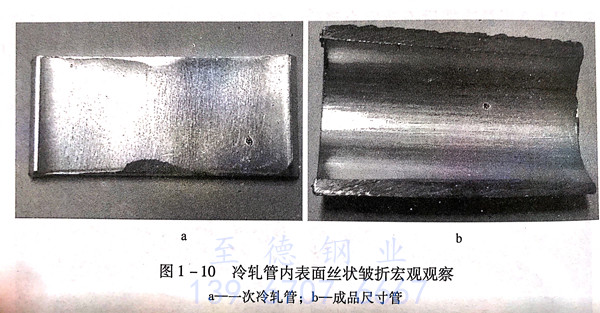

三、冷轧管和成品管内表面丝状皱折

管材冷加工工艺决定了成品管的尺寸精度和表面质量,690合金传热管成品直管的规格为φ19.05mmx1.09mmx(20000~25000)mm,管材的尺寸允许偏差和表面质量控制得较严,每根管子都要经过严格的超声波探伤、涡流探伤和背景噪声检测,这些都对冷轧变形工模具、冷加工工艺参数(包括变形量、变形道次、送进量和轧制速度等)及润滑工艺提出了十分严格的要求。在冷轧及中间退火处理过程中,如果工艺参数控制不当也会出现一些问题,比如一次冷轧管和成品管内表面出现丝状皱折等,如图1-10所示。

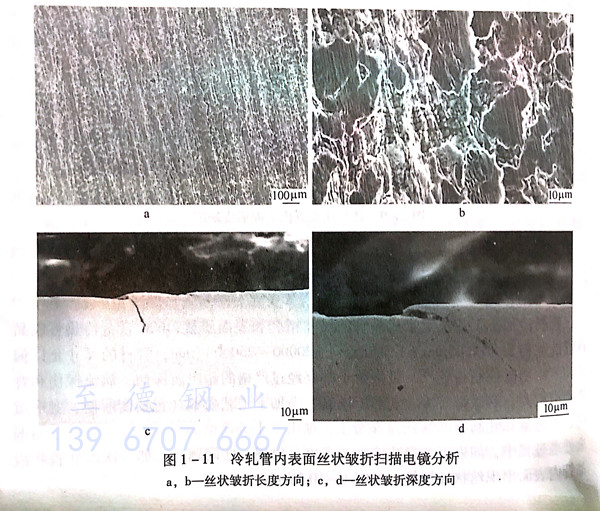

图1-11所示为一次冷轧管和成品管内表面上存在的丝状皱折,其深度在15μm之间。扫描电镜观察未发现夹杂或者氧化物存在,同时通过能谱谱线图析皱折周围的化学成分,均是690合金主成分元素,没有其他异常元素存在,以推断主要是由管材冷轧过程金属流动的不协调造成的皱折。一般来说,管材冷轧过程中金属的流动主要有沿管材周向的剪切流动及沿管材轴向的延伸流动。在轧制过程中,如果轧制孔型的匹配不好或坯料的尺寸波动太大可能引起金属周向的剪切流动速度大于轴向的延伸流动速度,就容易造成曲率半径较小的内表面产生类似“折叠”的效果,该皱折随着管材轴向延伸,最终导致冷轧管和成品管内表面出现丝状的皱折。有两种方法可以解决丝状皱折问题,一是调整轧制孔型匹配,增大轧制孔型的曲率半径,实际就是调节金属周向的剪切流动速度与轴向的延伸流动速度的匹配性,这样内壁便不会因为周向和轴向金属流动速率的不匹配,而导致出现类似折叠的现象,从而解决了丝状皱折的问题;二是调整坯料内孔尺寸,使内外表面曲率半径差量减小,同样可以起到减少丝状皱折的作用,但这种方法在工程实际中难度较大。

四、成品管内壁细晶层及晶粒尺寸不均匀性

蒸汽发生器用690合金传热管的服役环境恶劣,服役年限要求长,抗应力腐蚀开裂能力是690合金最重要的性能。除了合金晶粒度、晶间铬的贫化、杂质向晶界的偏析、晶间碳化物及其对应力集中的力学效应影响690合金的耐腐蚀性能之外,晶粒尺寸的均匀性对690合金的耐蚀性能也有极其重要的影响。如果690合金传热管内部晶粒大小不均,势必造成合金不同位置的耐腐蚀性能不同,结果耐蚀性弱的部位不断被优先腐蚀,这样整个管子的使用寿命大大缩短,所以研究解决690合金管的组织均匀性问题具有非常重要的意义。

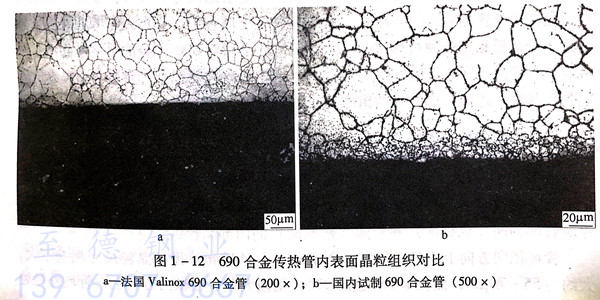

1. 成品管内表面细晶层

图1-12为国内试制和法国 Valinox生产的690合金成品管内表面晶粒组织,可以看出国内试制的690合金管内表面存在几个微米厚的细晶粒层,而法国Valinox生产的690合金管不存在这种现象。研究表明,内表面细晶层的存在使合金管的抗晶间腐蚀、点蚀和应力腐蚀的性能受到一定程度的影响。

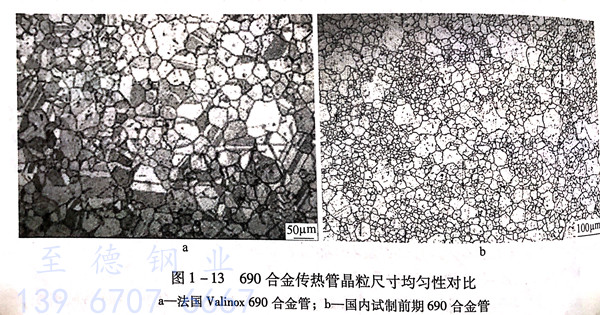

2. 成品管晶粒尺寸不均匀性

图1-13为国内试制前期和法国Valinox生产的690合金成品管晶粒尺寸均匀性对比,国内试制的690合金管晶粒均匀性明显要比法国的差。热处理后的混晶往往是由于原始晶粒尺寸不均匀,从而在冷加工时变形不均匀性,造成金属材料内不同位置的形变储存能不一,这样在后续热处理过程中再结晶形核不均匀,晶粒长大的驱动力也不均匀,必然导致再结晶过程出现混晶组织。为了保证690合金成品管材的质量满足设计标准要求,合理的冷变形和热处理工艺在消除晶粒尺寸不均匀因素对690合金耐蚀性能的不利影响方面至关重要。

在核电蒸汽发生器传热管国产化存在的问题中,热挤压成材率及荒管内表面橘皮状缺陷、冷轧管和成品管内表面丝状皱折主要影响管材的表面质量,可以通过适当调整工艺条件和设备参数得以解决,但是成品尺寸管晶粒组织及其不均匀性与热挤压荒管晶粒组织、冷轧和再结晶退火处理有关,它涉及了690合金在热变形、冷变形和热处理过程中的组织演变,故必须对690合金的热挤压和冷轧退火处理过程进行详细研究,建立热挤压、冷轧和退火处理工艺参数与晶粒组织之间的关联性,才能对成品管的组织进行精确控制。

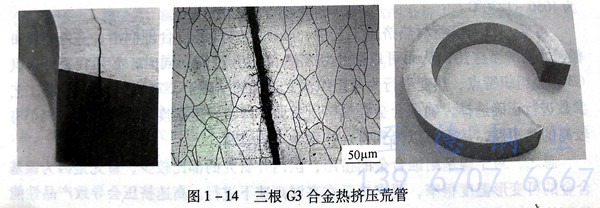

五、油井管G3合金荒管开裂

图1-14为 Hastelloy G3 合金热挤压荒管,在管材的圆周方向上,靠近管坯内径处产生了宏观裂纹。为了分析荒管坯开裂原因,从管坯上截下一段,制备金相试样,并对管坯轴向(纵截面)和径向(横截面)的内部晶粒组织进行观察。管坯径向方向上,晶粒尺寸有所不同,内径处和外径处晶粒尺寸相差不大,大约为55~70μm,而在1/2R处晶粒尺寸稍微大些。在轴向方向上,管坯外径处的晶粒尺寸偏小。在三个不同的观察位置处,晶粒为扁平状,且呈现流线状,方向和挤压方向一致。

综合分析认为,造成开裂的原因有:(1). 模具润滑剂选择不妥,造成坯料和模具之间摩擦系数过大;坯料预热温度偏高;热挤压速度过高,三者引起热挤压变形区及挤出管材内部温度升高,并且高于其热加工温度范围(1050~1230℃).温度升高,这不仅造成合金热塑性降低,还促进了晶粒长大,合金的热加工性能下降。(2). 上述三个工艺参数不合理,造成挤出管材内部应力状态从压应力突变为拉应力,或者直接产生了拉应力。

六、坯料温升引起的热塑性降低

Hastelloy G3 合金是一种高温热塑性差、易变形温度范围窄的合金,其热加工温度范围大约为1050~1230℃.因此,当G3合金管材热挤压工艺中,坯料温度升高过大时,合金的热塑性降低,这可能是挤压荒管产生开裂的一个原因。

苏玉华采用热拉伸试验研究了 Hastelloy G3 合金高温热塑性随温度变化的特性,如图1-15所示。从图中可以看出,当拉伸速率为200mm/s时,断面收缩率随温度先增加后逐渐下降,温度升高到1230℃左右时,断面收缩率降为60%左右,温度继续升高到1240℃时,试样发生断裂。温度为1150℃左右时,合金的热塑性达到峰值。实际热加工工艺中,通常要求合金断面收缩率为50%以上。据此,可以认为,G3合金的热加工温度范围大约为1050~1230℃。

可见,Hastelloy G3合金管材热挤压工艺中,必须对模具进行合理润滑,降低坯料和模具之间的摩擦热,从而可以防止坯料内部温升过高。同时,必须在充分认识G3合金组织特点、热变形行为及组织演变过程的基础上,对G3合金热挤压工艺参数进行正确选择,确保合金在热挤压变形中即使发生温度升高现象,坯料仍有较高的热塑性,从而可以得到符合技术要求的管材。

总之,对于镍基耐蚀合金的挤压,国内外研究的都比较少,首先是因为镍基合金的可变形温度很窄,要求挤压在高温高速下进行。高速挤压会导致产品性能的不均匀性增加,产生大量的缺陷;同时由于合金的硬度比较大,在加工过程中的抗力很大,对模具的要求很高,同时带来大的能耗,所以对镍基合金的挤压研究比较困难。

由于管材挤压成型过程比较复杂,单纯地重复试验需要大量的费用,而且很不方便,所以在研究管材成型时往往采用计算机数值模拟。通过有限元模拟,可以深入了解金属塑性加工中的材料成型机制、预测工艺缺陷等。