镍合金和铁镍基耐蚀合金,因其良好的耐应力腐蚀破裂性能,良好的制造性能, 良好的韧性以及对腐蚀环境的广泛适用性,已在一些危险的服役条件下得到成功应用。然而,在广泛的腐蚀环境中,这些合金对应力腐蚀破裂并非免疫,在腐蚀介质、合金的显微组织结构和应力条件的共同作用下,耐蚀合金将会出现应力腐蚀破裂,随着使用时间的延长,出现应力腐蚀的介质条件渐渐增多,已从1950年的 H2O-HF. HF酸扩展到近20种。主要是含卤族元素的水溶液、连多硫酸、酸 性油气井含硫化氢和二氧化碳环境、高温高压水和苛性碱等。为克服在这些环境中镍基和铁镍基耐蚀合金的应力腐蚀问题,开展了大量的研究工作并开发了一些耐应力腐蚀破裂的材料。

1. 镍含量的影响

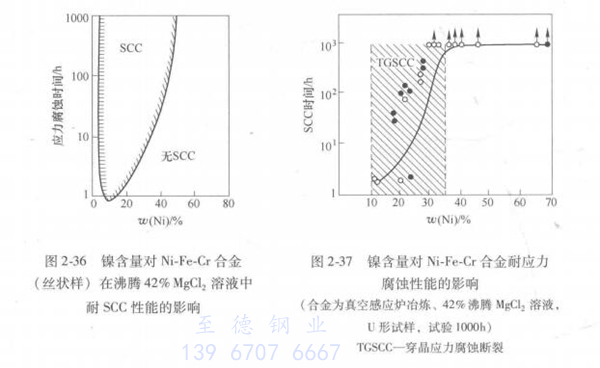

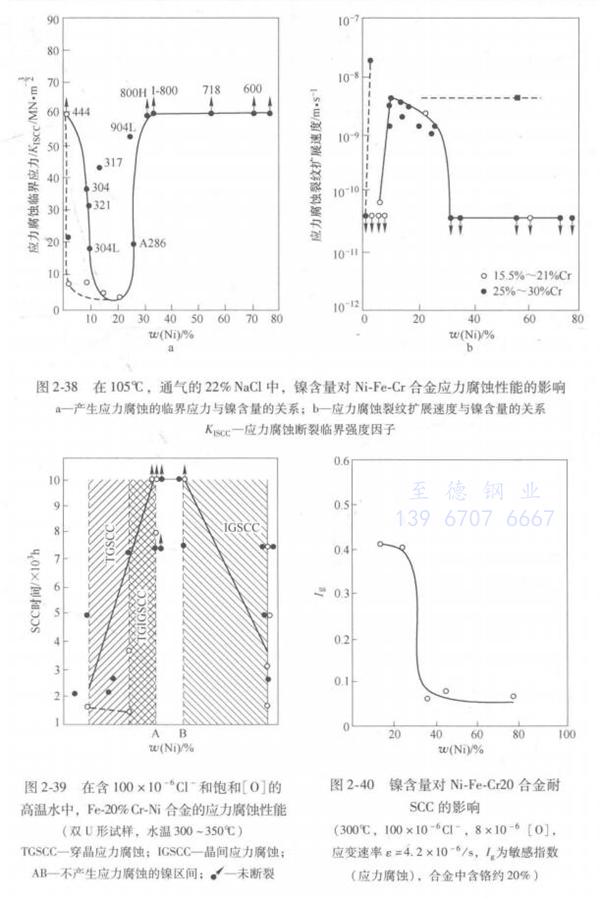

在高温高浓度MgCl2和NaCl的水溶液中镍含量对Ni-Fe-Cr合金耐应力腐蚀破裂性能影响示于图2-36 ~图2-38。在高温高压水中镍含量对Ni-Fe-Cr合金耐应力腐蚀破裂性能的影响见图2-39和图2-40。综合这些试验结果,可以看出,在沸腾高浓度MgCl2和高温高浓度NaCl溶液中,对应力腐蚀免疫的镍含量分别为>45%和≥35%;在高温高压水中,含约35% Ni的Ni-Fe-Cr合金具有最佳的耐应力腐蚀破裂性能。 镍基和铁镍基耐蚀合金的镣含量恰好处于此范围内,成为具有优良耐应力腐蚀破裂的 Ni-Cr和Ni-Fe-Cr合金研发的基础。

在铁镍基耐应力腐蚀合金的合金化过程中,镍的另一重要作用是根据铬、钼等元素的含量调整合金的镍含量,以确保合金的奥氏体组织和与有害金属间相析出相关的热稳定性。

2. 铬含量的影响

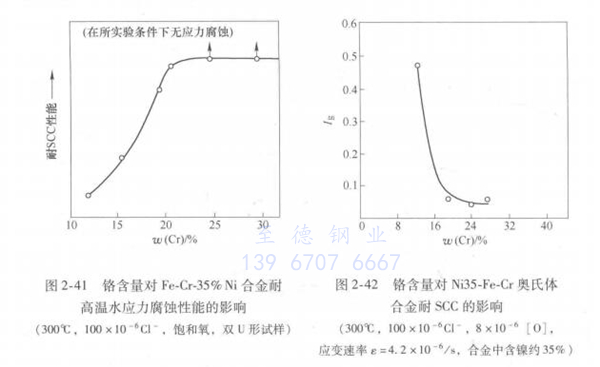

在耐应力腐蚀的Ni-Cr和Ni-Fe-Cr合金中,铬是决定合金应力腐蚀破裂行为的关键合金元素。铬对含35% Ni的Fe-Ni合金在高温高压水中应力腐蚀破裂行为的影响见图2-41 和图2-42。25% Cr成为铁镍基耐蚀合金耐应力腐蚀破裂性能的门槛值,>25%Cr的合金具有最佳的耐应力腐蚀性能,含25% Cr合金耐应力腐蚀的突变性与其在腐蚀环境中 形成富铬钝化膜和膜的结构由以铁为主的尖晶石结构转变成以铭为主的尖晶石结构(Cr≥25%)密切相关。

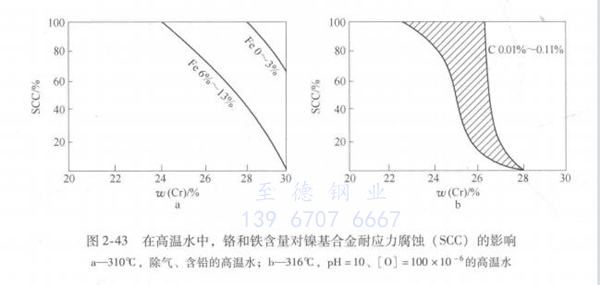

铬对镍基合金在高温高压水和NaOH水溶液中耐应力腐蚀性能的影响见图 2-43和图2-44。显然,只有铬含量达到28%的Ni-Cr-Fe合金才具有最好的耐应力腐蚀性能。这一研究结果导致了 Inconel 690 合金的面世。