随着现代工业和尖端技术的发展,人们越来越需要使用具有更高合金化程度和更高使用性能的铁基、镍基、钼基、钴基等高合金钢和合金,以及各种稀有金属和难熔合金等特殊材料的产品。而这类特种材料通常都具有热加工塑性低的特点。由于材料在热挤压过程中具有最佳的压力加工应力状态,因此热挤压成为加工各种低塑性难变形特殊材料产品的首选方法。

对低塑性难变形材料进行热挤压,首先要研究的是各种材料的特性,包括材料的组织结构特点、热力学特性以及塑性变形特点和冷却过程对材料性能的影响;并且根据挤压过程的工艺特点,选择试验方法,确定材料加工的最佳温度范围、材料允许的塑性变形程度,以及获得最佳产品质量的变形速度范围和合理的冷却制度;以便编制合理的热挤压工艺。

一、高镍合金材料的特性

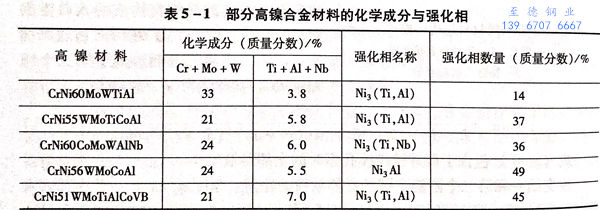

部分高镍合金材料的化学成分与强化相见表5-1.

CrNi60MoWTiAl合金用于在750~900℃短时工作的焊接接头,其特点是金属间相含量较少(约为14%),主要以总含量平均达33%的铬、钼和钨的固溶体合金化方法来进行强化。

CrNi55WMoTiCoAl合金是以热处理时析出36%~38%的金属间γ相来强化。

CrNi60CoMoWAINb合金可在温度为850℃时工作。

CrNi56WMoCoAl和CrNi51WMoTiAICoVB合金的合金元素和强化相实际上是相同的,但析出的金属间相按其合金的化学成分不同而有些差异。

CrNi56WMoCoAl合金不含钛,以Ni3Al金属间相强化;从高温冷却时,强化相从固溶体中高速析出,这对热压力加工工艺有着重要影响。

CrNi51WMoTiAlCoVB是高强度合金,含有45%的Ni3(Ti,Al)型强化相,可在900~950℃工作。

二、润滑剂对高镍合金表面质量的影响

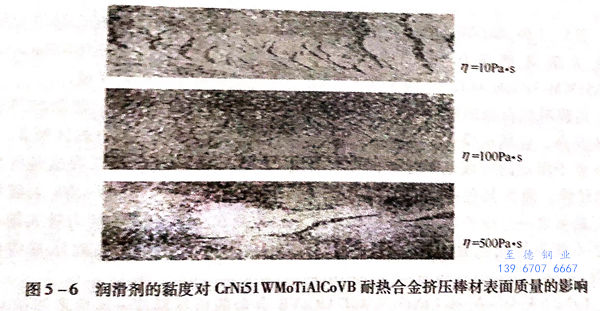

镍基耐热合金一般对涂覆和制垫的玻璃润滑剂的性能表现出高度的敏感性。当玻璃润滑剂的黏度不足时,润滑剂从变形区被挤出,变形金属直接接触工模具表面,摩擦条件恶化,金属的表层受到滞,温度丧失;在拉应力作用下,金属表面的连续性遭到破坏。而当玻璃润滑剂的黏度过高时,润滑剂来不及软熔而成为磨料,非但起不到润滑的作用,反而磨损制品表面。

润滑剂黏度对CrNi51WMoTiAlCoVB耐热合金挤压棒材表面质量的影响如图5-6所示。

图5-6 润滑剂的黏度对 CrNi51WMoTiAlCoVB耐热合金挤压棒材表面质量的影响实践证明,挤压镍基合金材料时,若玻璃润滑剂用于涂覆,其黏度不小于1000Pa·s较好;若制玻璃垫用,其黏度不小于300Pa·s较好。

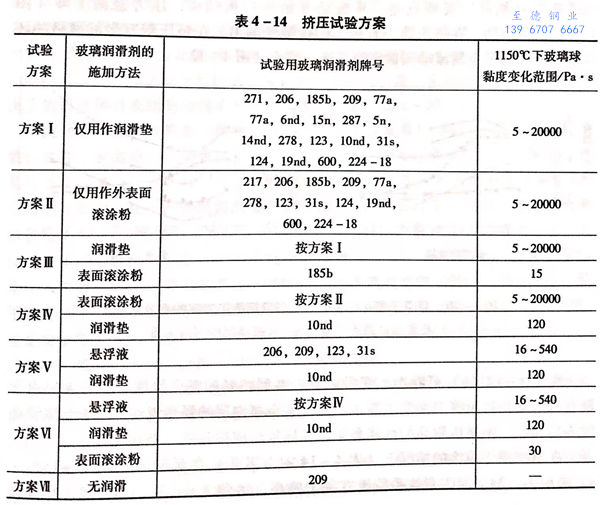

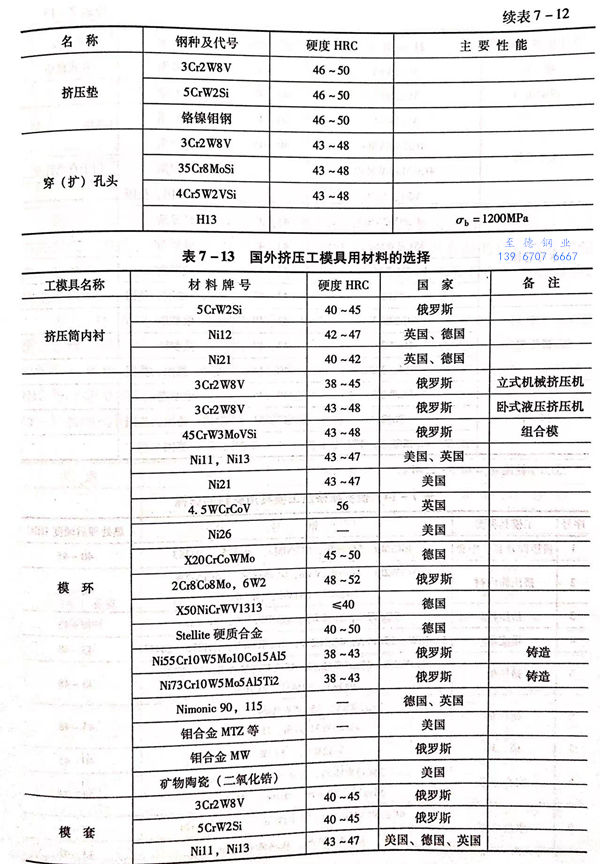

推荐的玻璃润滑剂成分和制造穿孔机和挤压机工模具的材料分别参见表4-14和表7-13。

三、高镍合金的挤压温度--速度关系曲线

对低塑性材料变形时的动力学条件和热力学条件的研究是制定合理的高镍合金材料热挤压制度的基础。

在加热温度为Th,金属从模孔中流出的速度。υλnc=λυnp时,部分高镍合金的挤压温度-速度关系曲线如图5-7所示。

图5-7中,ABCDE包围所定的区域1为CrNi60MoWTiAl和CrNi60CoMoWAINb 合金无破坏挤压区域,A,B1C1D1和A1B2C2D2分别为 CrNi56WMoCoAl、CrNi55WMoTiCoAl和CrNi51WMoTiAlCoVB合金无破坏挤压条件的区域。高镍耐热合金的塑性越好,其变形温度-速度的范围越宽。随着加热温度的升高,金属从模孔中流出的速度v应相应降低。图5-7中的区域2、3和4处于限定的区域范围之外;位于虚线DE以外的区域2可以看成是区域1的延伸,因为其包括在合金CrNi60MoWTiAl和CrNi60CoMoWAINb无破坏挤压的温度一速度条件之内。但是,由于挤压机在金属的变形抗力极大的条件下不能发挥出高速挤压,所以合金动力学特性很难实现在此区域内的变形。

CrNi56WMoCoAl和CrNi51WMoTiAlCoVB合金的挤压温度-速度范围缩小,原因是其合金化的特殊性,即影响金属塑性的强化相的析出数量和析出速度。应该指出的是,含镍耐热合金挤压温度一速度条件是在入口锥角2am=120°的锥形模挤压时得到的。在采用组合模的情况下,金属的加热温度可提高20~40℃,而挤压速度则增加30%~40%。

根据所得到的挤压温度-速度极限条件,可将合金分为三大类:

1. 较高塑性的镍合金耐热材料,如CrNi60MoWTiAI和CrNi60CoMoWAINb合金,其挤压允许温度[Th]=1040~1180℃,挤压允许的金属流出速度[%]=80~860mm/s,,延伸系数μ=15~16。

2. 中等塑性的镍合金耐热材料,如CrNi55WMoTiCoAl合金。其挤压允许温度[TH]=1060~1160℃,挤压允许的金属流出速度[vmc]=120~55mm/s,,延伸系数μmax=7~9。

3. 低塑性镍合金耐热材料,如CrNi56WMoCoAl和CrNi51WMoTiAlCoVB合金。其挤压允许温度[T1]=1060~1140℃,挤压允许的金属流出速度[onc]=150~440mm/s,延伸系数μmax=7~9.

对于已经由耐热合金的无破坏变形条件确定的挤压温度一速度区域,还有必要从保证挤压金属组织和性能方面做出更明确的规定和限制。

四、加热温度对高镍合金性能的影响

根据上述情况,对挤压产品的显微组织进行观察后发现,将坯料加热到1040~1140℃,挤压后的棒材在按照各种合金所采用的制度经过热处理后,棒材仍有残余的铸态组织,即存在于从棒材表面到中心区的柱状结晶的方向性和枝晶偏析。当铸坯加热到1160~1200℃时,枝晶的不均匀性消除,在后续变形中可得到均匀的细晶组织;加热温度为1160℃,延伸系数为4~9时,挤压出的CrNi60MoWTiAl 合金棒材的晶粒度为5~6级。由于CrNi60MoWTiAl合金主要用于焊接制品,因此要求其原始组织是细晶组织;当该合金及其他合金以延伸系数不大于9挤压时,坯料的加热温度必须限制在1160℃。

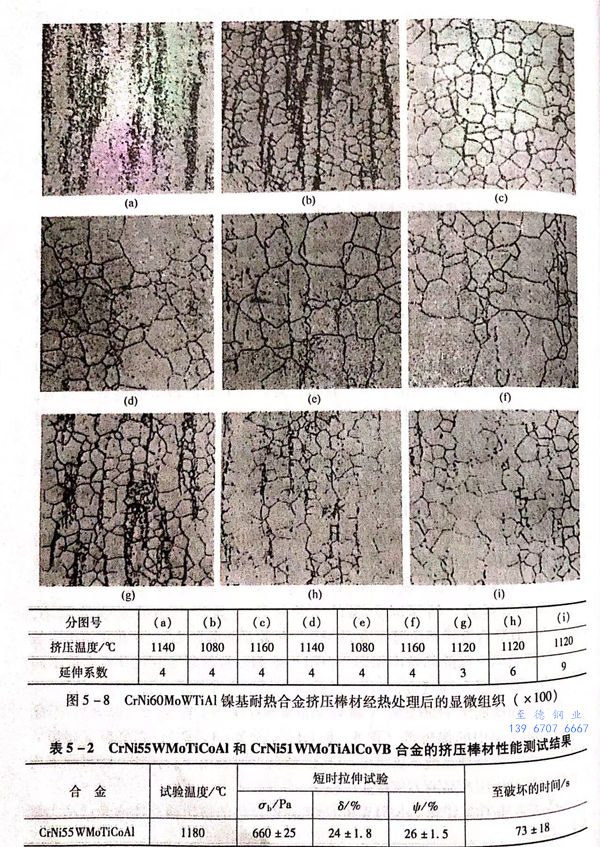

CrNi60MoWTiA1镍基耐热合金挤压棒材经热处理后的显微组织如图5-8所示。铸坯的加热温度越低,枝晶组织出现的程度越大,在挤压时会形成粗带状组织。随着加热温度降低至1120℃.

挤压后组织中的偏析量增加;而在1040℃和1080℃挤压时,纵向试片的带状占有很大面积(图5-8(a)~图5-8(c)),碳化物偏析区的存在引起晶粒度不均匀(图5-8(d)~图5-8(f)),显然为经热处理后的组织。

加热温度越高,挤压时金属的变形程度对晶粒大小的影响就越小,CrNi60MoWTiA1合金在挤压温度为1120℃,延伸系数分别为4、6和9的挤压条件下,挤压出的金属的晶粒度相同,但组织中偏析带的数量和尺寸有本质不同(图5-8(g)~图5-8(i))。

热处理温度低于1150℃时(如CrNi60MoWTiAl合金在1130℃淬火),不能充分地消除组织中的偏析带(图5-8(d)~图5-8(f));在低温(1040~1080℃淬火)或延伸系数不大(μ<3)的情况下对金属进行挤压,将得到不均匀组织,导致挤压产品的力学性能不稳定。

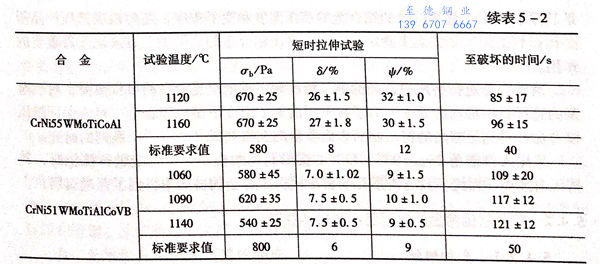

CrNi55WMoTiCoAl和CrNi51WMoTiAlCoVB合金的挤压棒材性能测试结果见表5-2.

由表5-2可知,CrNi55WMoTiCoAl和CrNi51WMoTiAlCoVB合金的挤压棒材的性能基本满足标准要求,但在温度为1060℃时,CrNi51WMoTiAlCoVB合金的部分挤压试样的塑性指标未能满足标准要求。

必须指出的是,在较低温度(1060~1080℃)下挤压出的棒材比在1120~1160℃挤压的棒材具有更低的抗持久负荷的能力,其试验结果也更分散。这就是以上所指出的组织不完善的结果。

因此,在一定温度范围内,耐热合金挤压时不会发生破坏,其挤压制品的力学性能高、组织均匀,而这个适合的温度范围比无破坏条件确定的温度范围小很多。金属在挤压温度-速度关系曲线区域内挤压(图5-7中斜线包围区域),既能保证金属的无破坏变形,又能得到较高力学性能的挤压制品。

但图5-7仅适合铸态金属的挤压。当初次挤压后的铸坯经再次挤压时,铸坯的铸态组织变为变形组织,使得坯料具有较高的塑性,此时合金合适的挤压温度一速度变形范围将会明显扩大。